بررسی و معرفی کامل روش اتصال لوله ها طبق استاندارد های آنها

برای اتصال لوله ها، شیرآلات و اتصالات، دستگاه ها و تجهیزات مختلف در یک سیستم لوله کشی (Piping) روش های مختلفی وجود دارد. اصولاً انتخاب روش اتصال لوله ها در یک سیستم پایپینگ به پارامترهای متعددی بستگی دارد.

از جملۀ عوامل موثر در این امر میتوان به جنس لوله و اتصالات، نوع سیال عبوری از سیستم، میزان اهمیت آب بندی و جلوگیری از نشتی در سیستم، امکانات و تجهیزات موجود، هزینه ها و فاکتور های اقتصادی، استانداردهای موجود در خصوص زمینه ای که سیستم برای آن طراحی میشود، ابعاد سیستم لوله کشی و… اشاره کرد.

از آن جایی که ضعیف ترین و حساس ترین نقاط یک خط لوله محل اتصالات آن است، احتمال ایجاد خرابی و نشتی در این قسمت ها زیاد است و از این رو لازم است تا تدابیر ویژه ای در خصوص استحکام اتصالات انجام شود تا از آسیب های احتمالی جلوگیری شود.

شما میتوانید با مراجه به مقاله های انواع اتصالات پایپینگ و مشخصات و انواع لوله ها با انواع لوله ها و اتصالات موجود در سیستم های پایپینگ آشنا شوید. همچنین با مراجعه به قسمت شیرآلات بلاگ اینرژی مگ مشخصات و انواع شیر آلات موجود در صنعت را مطالعه فرمایید.

در این مقاله سعی شده است تا انواع روش اتصال لوله ها و روشهای مختلف اتصالات و شیرآلات بررسی گردد.

روش اتصال لوله ها با جوش و انواع جوشکاری

روش اتصال لوله ها با جوش، برای اکثر کاربردها همچون شیرآلات صنعتی به خصوص لوله های فرایندی مربوط به پالایشگاه ها، صنایع نفت و گاز، جایگاه های سوخت و… کاربرد بسیار ویژه ای دارد. جوشکاری کاراترین روش اتصال برای لوله های با قطر بزرگ و اتصالات مربوطه است. جوشکاری دارای یک سری مزایا و معایب است که در زیر به تعدادی از آنها اشاره میشود:

مزایا :

- استحکام بالا

- آب بندی مناسب و بدون نشتی

- سهولت در اجرا

- بهترین روش اتصال برای سیستم های پیچیده با درجه آزادی پایین و عدم قابلیت چرخش و جدا کردن لوله ها

- هزینۀ نسبتاً پایین

- از آنجایی که مواد مورد استفاده برای ایجاد جوش روی بدنه بسیار کم است، این نوع اتصال بسیار سبک تر از انواع دیگر است.

- اتصال جوشی ظاهر نسبتاً صافی و براقی دارد.

معایب :

- ممکن است برخی قسمت های جوش وارد مسیر سیال شده و بر الگوی جریان تأثیر بگذارد.

- امکان جدا کردن لوله و اتصالات دیگر وجود ندارد و فقط باید با بریدن لوله آنها را جدا کرد.

- جوشکاری فقط برای لوله های فلزی قابل اجرا است و جهت اتصال لوله های غیر فلزی مانند لوله های پلاستیکی و PVC نمی توان از جوشکاری استفاده کرد.

- به علت ایجاد جرقه در حین عملیات جوشکاری، برای مناطق مستعد انفجار مناسب نیست.

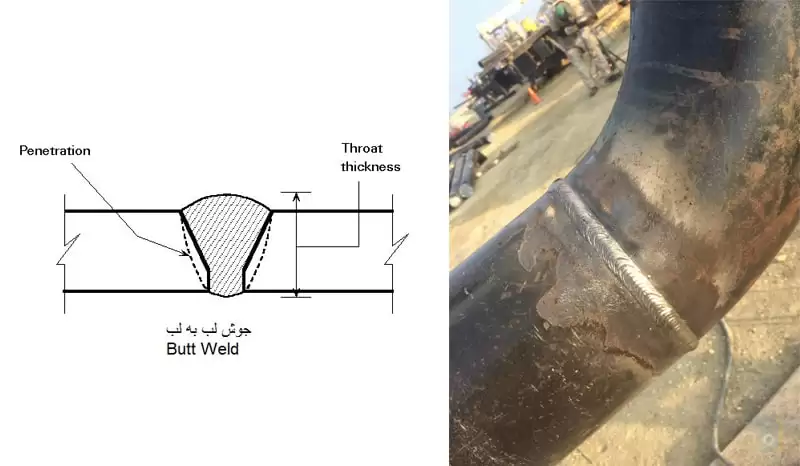

جوشکاری لب به لب

خطوط لوله با NPS 2 و بزرگتر معمولاً توسط جوش لب به لب (Butt Welding) به هم متصل میشوند. جوشکاری لب به لب اقتصادی ترین روش برای اتصال لوله های با قطر بزرگ است. روش ایجاد اتصال در این نوع جوشکاری به این صورت است که انتهای لوله باید حتماً ماشین کاری شده و پخ زده شود و اتصالات نیز باید دارای پخ باشند.

دو قطعۀ مورد نظر باید در راستای هم و در فاصلۀ مناسب از یک دیگر، خال جوش خورده و سپس توسط جوشی پیوسته اتصال مناسب ایجاد گردد. گاهی اوقات برای ایجاد فاصلۀ مناسب جهت جوش از یک رینگ استفاده میشود. انواع اتصالات مانند زانویی ها، فلنج ها، سه راهی ها و… قابلیت اتصال با استفاده از جوش لب به لب را به لوله ها و اتصالات دیگر دارند.

این نوع جوش ها جهت بررسی میزان کارایی باید با اشعه ایکس مورد بازرسی قرار گیرند. استانداردهای BS EN13480-1 , ASME B16.25 , ASME B16.5 , ASME B16.34 , ASME B16.9 توضیحات کاملی دربارۀ جوشکاری لب به لب و آماده سازی لوله ها و اتصالات جهت انجام این نوع جوشکاری ارائه داده اند.

جوشکاری سوکتی

جوشکاری سوکتی (Socket Welding) اصولاً برای خط لوله های انتقال مواد اشتعال زا، سمی، خورنده و گران قیمت در صنایع مختلف از جمله صنایع نفت و گاز که عدم نشتی مسأله مهمی در سیستم باشد، استفاده میشود. جوشکاری سوکتی آب بندی بسیار مناسبی در محل اتصال ایجاد میکند و میزان نشتی را به صفر میرساند.

در جوشکاری سوکتی انتهای لوله باید تخت باشد و سپس در درون اتصالات، شیر، فلنج و … قرار بگیرد و دور آن جوشکاری فیلت انجام شود. در این نوع جوشکاری بر خلاف جوش لب به لب نیازی به ماشین کاری و پخ زدن لبۀ لوله و اتصال نیست و لوله همان طور که صاف بریده شده است میتواند برای جوشکاری آماده شود؛ تنها لازم است تا قسمت اتصال تمیز شود و امکان نصب راحت فراهم گردد.

این نوع جوشکاری همچنین برای خطوط بخار با فشار 300 تا 600 psi استفاده میشود. از جمله مزایا و معایب اتصال جوش سوکتی میتوان به موارد زیر اشاره کرد:

مزایا :

- در جوشکاری سوکتی هم مرکز کردن و تنظیم لوله ها و اتصالات در خطوط لوله با سایز پایین بسیار آسان تر از جوش لب به لب است و نیازی به خال جوش ندارد.

- فلز و زائده های جوش وارد لوله و جریان سیال نمیشود و سبب تغییر رفتار جریان نمیگردد.

- اگر جوشکاری به طور صحیح و اصولی اجرا شود، هیچگونه نشتی ای نخواهد داشت.

معایب :

- در روش اتصال لوله ها با جوش، یک فاصله به اندازۀ حدود 1/16 اینچ وجود دارد که سبب به تله افتادن و جمع شدن مایع در آن میگردد که این امر به مرور زمان سبب ایجاد خوردگی و زنگ زدگی در اتصال لوله شده و به آن آسیب میرساند.

- مطابق با استاندارد ASME B31.1 1989 اگر میزان ارتعاشات در خط لوله بالا و قابل توجه باشد و یا اینکه خط لولۀ مورد نظر در یک محیط مستعد خوردگی قرار گیرد و امکان خوردگی درز جوش اتصال وجود داشته باشد، استفاده از جوش سوکتی مناسب نیست.

اتصال رزوه ای (پیچی)

در روش اتصال لوله ها از طریق اتصال رزوه ای (Threaded Fittings) معمولاً برای خطوط سرویس و پروسه های کوچک لوله کشی در ابعاد محدود و فرآیند های کم اهمیت استفاده میگردد. در این نوع روش اتصال لوله ها لازم است تا به حالت نر و مادگی دو لوله و یا یک لوله و یک اتصال دیگر داخل هم شده و به هم متصل شوند.

جهت انتخاب لوله به منظور اتصال پیچی باید به محل رزوه شدن لوله و اتصالات توجه ویژه ای داشت. چنانچه روی لوله رزوه شده باشد، آن لوله قسمت نر اتصال و چنانچه قسمت داخلی لوله رزوه شده باشد، آن لوله قسمت مادگی اتصال میباشد.

استاندارد ASME B1.20.1 در مورد اتصال رزوه ای لوله ها به کلیه ابعاد مورد نیاز از جمله تعداد رزوه در هر اینچ ، قطر پیچ و طول رزوه برای تمام قطر لوله اشاره میکند.

لوله های با اتصال رزوه ای معمولاً برای کاربردهای کوچک و کم هزینه مانند سیستم های لوله کشی خانگی آب و فاضلاب، سیستم های ضد حریق و سیستم های خنک کننده صنعتی استفاده میشوند. از جمله مزایا و معایب اتصال رزوه ای میتوان به موارد زیر اشاره کرد:

مزایا :

- برای نصب اتصالات بر خلاف جوشکاری به مهارت بالایی نیاز نیست و فقط لازم است تا رزوه ها روی هم چرخانده شوند.

- برای سیستم های با فشار و دمای پایین که ارتعاشات آنها کم است، آب بندی مناسبی دارند و نشتی ندارند.

- این اتصالات برای محیط های خطرناک مستعد انفجار مناسب هستند؛ چراکه در صورت جوشکاری در این محیط ها جرقه ایجاد شده و ممکن است باعث ایجاد خطرات شود.

- میتوان لوله های با جنس های پلاستیک و PVC را هم بر خلاف اتصال جوشکاری با این روش متصل کرد.

معایب :

- تغییرات سریع دمایی در لوله به علت تغییر دمای سیال موجب کرنش حرارتی در لوله شده و در اتصالات رزوه ای سبب ایجاد نشتی میگردد. طبق استاندارد ASME B31.1 استفاده از این اتصالات برای دما ها و فشارهای بالا مناسب نیست.

- با گذشت زمان و در اثر ایجاد تنش خستگی در اتصال و رزوه ها، استحکام اتصال مقداری پایین میآید و لوله های متصل در جای خود مقداری شل میشوند که این امر سبب ایجاد لرزش در خط لوله و ایجاد نشتی میگردد.

- از آنجایی که برای اتصال رزوه ای لازم است تا لوله در جای خود چرخانده شود، برای سیستم های پیچیده که امکان چرخش و حرکت لوله ها وجود ندارد و یا از طرف دیگر لوله در جای خود ثابت شده است، نمیتوان به راحتی از اتصال رزوه ای استفاده کرد.

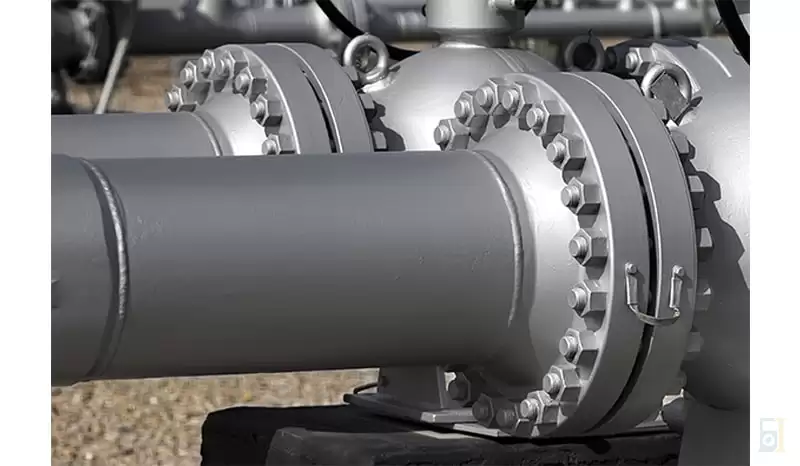

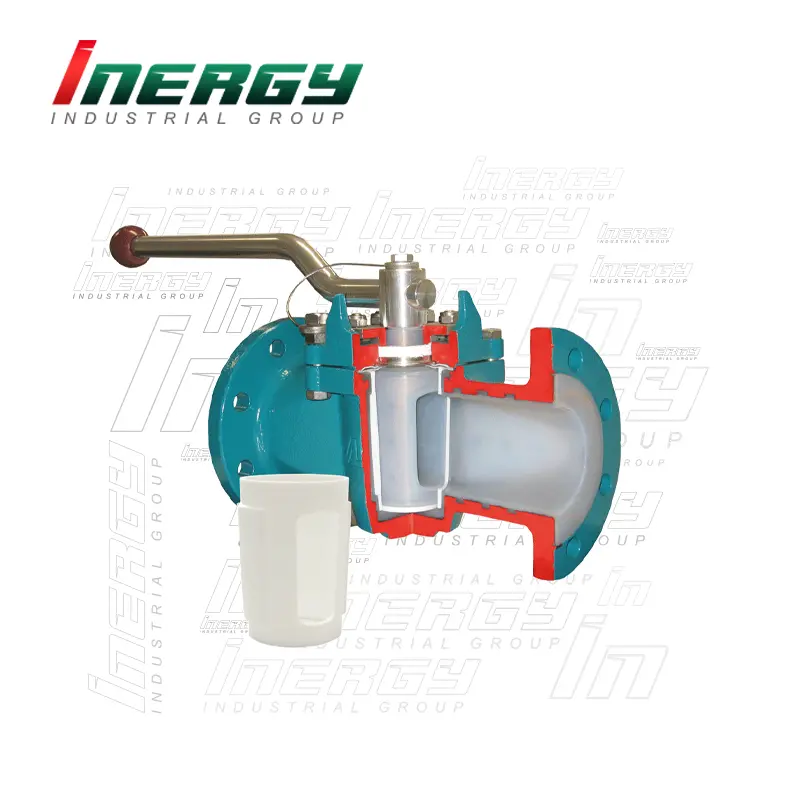

اتصال فلنجی در روش اتصال لوله ها

فلنج (Flange) روشی برای متصل کردن لوله ها، شیرآلات، پمپ ها و سایر تجهیزات برای تشکیل سیستم لوله کشی است. این اجزاء دسترسی آسان برای تمیز کردن ، بازرسی یا اصلاح را در سیستم لوله کشی فراهم می کنند. فلنج ها معمولاً جوش داده شده یا پیچ می شوند. اتصالات فلنج با پیچاندن دو فلنج با واشر بین آنها برای آب بندی و جلوگیری از نشتی، ساخته می شوند.

فلنج ها در جنس های مختلفی مانند فولاد ضد زنگ، چدن، آلومینیوم، برنج، برنز، پلاستیک و… تولید می شوند. اما بیشترین مادۀ مورد استفاده در ساخت فلنج ها کربن استیل با سطوح ماشینکاری شده است. استاندارد ASME B16.5 به توضیح ابعاد و انواع فلنج های مختلف میپردازد.

فلنج ها دارای انواع مختلفی بر اساس شکل و ساختار، نوع اتصال و جنس هستند که در زیر تعدادی از فلنج های رایج معرفی شده اند.

1- فلنج گردن جوشی در روش اتصال لوله ها

فلنج گردن جوشی (Welding Neck Flange) دارای یک قسمت مخروطی بلند است که میتواند به یک لوله جوش داده شود. این نوع فلنج ها برای جریانات با فشار بالا و دمای بالا یا پایین استفاده میشوند که نیاز است جریان به طور مداوم برقرار باشد.

فلنج های گردن جوشی افت فشار پایینی دارند و به تبع آن اغتشاش جریان و رسوبات جریان در آن ها کمتر است. بدنۀ مخروطی فلنج های گردن جوشی باعث توزیع یکنواخت تنش مکانیکی در سطح فلنج شده و از اثرات مخرب تمرکز تنش در سطح اتصال جلوگیری میکند. همچنین بازرسی رادیوگرافی جوش در این نوع فلنج ها راحت تر است و میتوان به راحتی محل نشتی را در صورت وجود تشخیص داد.

سایز این فلنج ها (بر حسب NPS) باید با سایز لوله برابر باشد. فلنج گردن جوشی به وسیلۀ جوش لب به لب V شکل به لوله متصل میگردد.

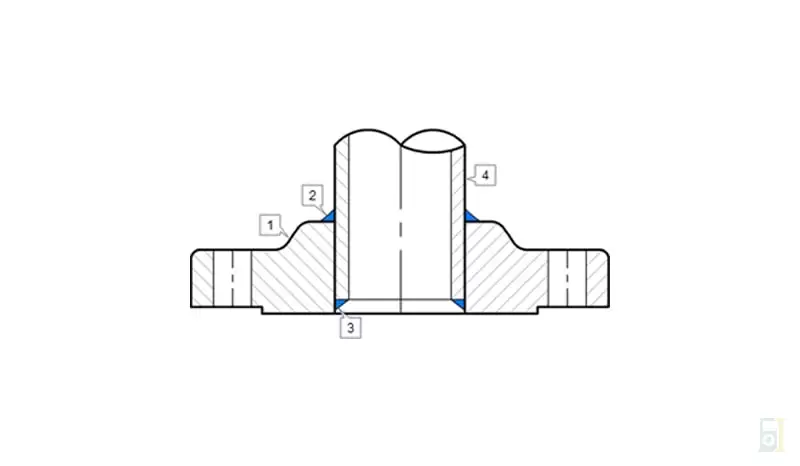

2- فلنج برشی

یک فلنج برشی (Slip-on Flange) توسط دو جوش پر شونده (Fillet Weld) به لوله یا اتصالات وصل می شود، یکی در داخل آن اجرا می شود و دیگری خارج از حفره فلنج. قطر حفرۀ این فلنج ها از قطر لوله ای که به آن متصل میشوند بیشتر است. در این روش اتصال لوله ها، لوله مقداری داخل فلنج فرو میرود و سپس جوش میشود.

این فلنج ها دارای ابعاد کوچک و شکل جمع و جوری هستند و با عنوان فلنج های کشویی (Hubbed Flanges) شناخته میشوند.

3- فلنج رزوه ای

فلنج رزوه ای (Threaded Flanges) نوعی اتصال پیچی است که در این نوع اتصال، داخل فلنج رزوه شده و فلنج عضو ماده است و لوله ای که قسمت خارجی آن رزوه شده است عضو نر اتصال است که داخل فلنج پیچ میشود. استاندارد این فلنج ها ASME B1.20.1 میباشد.

این نوع فلنج ها برای لوله های با سایز کمتر از 4 اینچ و جریانات با فشار و دمای کم مانند سیستم های انتقال آب استفاده میشوند. از طرفی برای مناطق مستعد انفجار مانند جایگاه های سوخت که انجام فرایند جوشکاری خطرناک است و سبب ایجاد جرقه میشود، از این نوع اتصالات استفاده میگردد.

4- فلنج تکیه گاهی

این نوع فلنج ها (Lap Joint) دارای سطحی صاف هستند و از طریق سوراخ های کوچکی که روی سطح خود دارند به بدنۀ اتصال سوراخ دار لولۀ ای دیگر پیچ و مهره شده و متصل میشوند. این فلنج ها در سایزهای متنوع و برای محدوده فشارهای مختلف در دسترس هستند و از این جهت دارای مزیت نسبت به فلنج های رزوه ای هستند.

جهت آب بندی و جلوگیری از نشتی در این فلنج ها از واشر آب بند پشت پیچ ها استفاده میشود. نشیمنگاه لوله پشت سوراخ های فلنج جای گرفته و اتصال محکمی ایجاد میشود. از آنجایی که بدنۀ فلنج هیچ گونه تماسی با سیال عبوری از لوله ندارد، میتوان از فلنج های ارزان کربن استیل برای اتصال لوله های گذر دهندۀ سیالات خورنده استفاده کرد.

استاندارد های رایج فلنج ها

جدول زیر مهم ترین استاندارد های موجود در خصوص فلنج ها و اتصالات فلنجی و پایپینگ را معرفی میکند:

| کاربرد | استاندارد |

|---|---|

| فلنج های چدنی | ASME B16.1 |

| فلنج ها و اتصالات فلنجی لوله ها | ASME B16.5 |

| فلنج های از جنس آلیاژ مس ریخته گری شده در کلاس های: class 150, 300, 400, 600, 900, 1500, 2500 |

ASME B16.34 |

| فلنج های سوراخ دار | ASME B16.36 |

| فلنج های از جنس آهن داکتیل (Ductile Iron) در کلاسهای 150 و 300 | ASME B16.42 |

| فلنج های فولادی با قطر بالا از NPS 60 تا NPS 26 | ASME B16.47 |

| اتصال لوله آهن داکتیل با فلنج داکتیل یا آهن خاکستری | AWWA C115 |

| فلنج های فولادی برای سیستم های انتقال آب از سایز 4 تا 44 اینچ | AWWA C207 |

| فلنج های خطوط لوله فولادی | MSS SP 44 |

| فلنج های ضد خوردگی و چدنی کلاس 150LW | MSS SP 51 |

| فلنج های مورد استفاده در کاربردهای پرفشار صنایع شیمیایی | MSS SP 65 |

دیگر روش اتصال لوله ها

روش اتصال لوله ها با چسب

از جمله روش اتصال لوله ها اتصال با چسب است که معمولاً برای لوله های غیر فلزی و پلاستیکی و پلیمری و PVC استفاده میشود. برای انجام این کار یک سری چسب های مخصوص وجود دارد که هر کدام باید در شرایط دمایی خاصی نگه داری و اعمال شوند.

برای انجام این اتصال لازم است تا مقطع لوله کاملاً صیقلی شده و زوائد آن حذف گردد و در ادامه بخش خارجی لولۀ نر و بخش داخلی لولۀ مادگی کاملاً با دستمال تمیز شود تا هیچگونه رطوبت و روغن روی سطح اتصال نباشد. در صورتی که سطوح اتصال تمیز نباشند، ممکن است چسب به خوبی عمل نکند و اتصال جدا شود.

در ادامه بخش داخلی لولۀ ماده و خارجی قسمت نر با لایه ای از چسب پوشانده میشود و ضمن داخل شدن به اندازه نود درجه چرخانده میشود و بعد از گذشت حدود 10 الی 15 دقیقه چسب کاملاً خشک شده و لوله در جای خود محکم میشود.

از محدودیت های این روش این است که برای لوله های فلزی معمولاً قابل استفاده نیست و همچنین در صورتی که مواد و سیال عبوری از لوله خورنده و اسیدی باشد ممکن است چسب را از بین برده و اتصال گسیخته شود.

از این اتصالات معمولاً برای کاربرد های کوچک خانگی مانند آب و فاضلاب ساختمانی استفاده میشود و در صنعت و به خصوص صنایع نفت و گاز کاربرد چندانی ندارند.

روش اتصال لوله ها با حرارت

اتصال حرارتی معمولاً برای لوله های پلاستیکی ( Plastic Welding )، پلی اتیلن، پلیمری و PVC استفاده میشود. از آنجایی که پلاستیک ها و پلی اتیلن ها موادی گرمانرم هستند و در اثر افزایش حرارت نرم شده، برای اتصال حرارتی مناسب هستند.

برای انجام این روش اتصال لوله ها لازم است تا لوله ها به صورت نر و مادگی در هم داخل شوند و سپس توسط دستگاه پرس حرارتی که همزمان علاوه بر افزایش دمای لوله ها آنها را تحت فشار قرار میدهد به هم چسبیده شده و یک اتصال دائمی ایجاد می گردد.

در روش جوشکاری الکتروفیوژن جریان الکتریسیته به دو الکترود رسانا وارد میشود و حرارت ایجاد شده توسط این دو الکترود به محل اتصال اعمال شده و سبب نرم شدن لوله ها و سپس متصل شدن آنها میگردد.

سلام و عرض ادب . تشکر میکنم راهنمایی بفرمایید .

شومینه وسط سالن را جمع کردیم و لوله شومینه را در همانجا با جوش دادن یک میلگرد در داخل لوله گاز مسدود کردیم . میخواهم بازسازی کنم و آن قسمت را مجدد چک کنم در صورتی که نشتی نداشت برای احتیاط چه نوع چسب باید برای سر لوله بریزم بابت درز گیری مطمن تر( اضافه بر چسب سیاه که بدود لوله میپیچم ) چون قسمت بالای لوله که میلگرد خورده و جوش داده شده قابل پیچانده چسب نواری نیست متشکرم .

همراه گرامی از پرکننده های عایق سیلیکونی که قابلیت متورم شدن و پرکردن خلل و فرج ها را داشته، می توانید استفاده نمایید.

سلام.آیا امکان جوش دادن دو سر شیلنگ جنس pvc با ضخامت 8 میلیمتر و قطر تقریبا 100 میلیمتر وجود دارد؟

با سلام

دوست عزیز بله با اتو مخصوص امکان این عمل هست

سلام و عرض احترام…جهت آب بندی و جلوگیری از نشتی در فلنج ها چیکار باید بکنیم؟تشکر از سایت خوبتون

احمدرضای عزیز

بستگی به سایز فلنج دارد که از چه نوع ابندی استفاده شود. برای سایز های بزرگ فلنج از واشر کلینگیری استفاده می شود و برای سایز های کوچک آن از اوریب لاستیک استفاده می شود.

سلام. می خواهم بدانم شلنگ لاستیکی جَنت چگونه به لوله هم سایز آن مثلا “3 متصل می شود ؟ متشکرم

رضا عزیز برای اتصال اینکار از فلنج مخصوص به این سایز استفاده می شود.