صفر تا صد پالایش روغن در پالایشگاه روغن و محصولات خروجی آن

روغن کاری و روانسازی از جمله مسائل مهم و کاربردی در صنایع و تجهیزات مختلف است. از جمله دلایل استفاده از روغن و پالایش روغن در پالایشگاه در صنایع میتوان به روانسازی و کاهش اصطکاک بین قطعات، تمیز کردن و خروج آلودگی ها از لوازم و خنک کاری دستگاه ها و تجهیزات اشاره نمود. انواع مختلفی از روغن های روانساز (Lube Oil) وجود دارند که معروف ترین آنها روغن موتور خودرو می باشد. مشخصاتی که سبب تمایز روغن ها از هم میشود عبارتند از: ویسکوزیته، نقطۀ ریزش، نتقطۀ انجماد، خاصیت پاکسازی، اسیدی بودن، فاصلۀ جوش و… .

استفاده فراوان صنایع مختلف از روغن ها با خواص متفاوت، سبب ایجاد پالایشگاه های روغن در سطح جهان شده است. در برخی موارد پالایشگاه روغن در ادامه و به عنوان واحدی از یک پالایشگاه نفت میباشد و در موارد دیگر، پالایشگاه های روغن دارای تشکیلات جداگانه و در محلی جدا هستند. از جمله پالایشگاه های روغن معروف در ایران میتوان به پالایشگاه نفت پارس، پالایشگاه نفت بهران و پالایشگاه ایرانول اشاره کرد. این شرکت ها علاوه بر تولید روغن موتور خودروها، انواع روغن ها و روان کننده های مورد نیاز صنایع مختلف را تولید میکنند. پالایشگاه روغن و فرآیندهای مربوطه یکی از فرآیندهای جانبی پالایشگاه ها محسوب می گردد.

پالایش روغن در پالایشگاه دارای مراحل و تجهیزات مختلفی بوده و محصولات تولیدی در این پالایشگاه ها دارای انواع متعددی هستند که در ادامۀ این مطلب به آن ها اشاره میشود.

خواص مختلف روغن ها

به طور کلی بعد از پالایش روغن در پالایشگاه ها، روغن ها و روان کننده ها دارای یک سری خواص هستند که سبب تمایز آنها از یکدیگر میشود. این خواص عبارتند از:

ویسکوزیته

ویسکوزیته (Viscosity) یک سیال میزان مقاومت آن سیال در برابر جریان است. در مورد روغن ها هرچه ویسکوزیته بالاتر باشد، لایه ی ضخیم تری از روغن بین قطعات فلزی متحرک تشکیل میگردد. با توجه به کاربرد مورد انتظار، روغن های با ویسکوزیتۀ بالا یا پایین استفاده میشوند.

اندیس ویسکوزیته

اندیس ویسکوزیته (Viscosity Index) پارامتری است که بیانگر تغییرات ویسکوزیتۀ روغن با دما است. هرچه این اندیس بالاتر باشد تغییرات ویسکوزیته ی روغن با دما کمتر است و روغن با کیفیت تر است. ترکیبات پارافینی دارای اندیس ویسکوزیتۀ بالا و ترکیبات نفتنی اندیس ویسکوزیته پایینی دارند.

پایداری در برابر اکسید شدن

هنگامی که روغن در دماهای بالا مانند موتور خودرو کار میکند، افزایش حرارت سبب ایجاد واکنش های شیمیایی در روغن و اکسید شدن آن میشود. برای جلوگیری از این امر باید مواد ضد اکسایش به روغن افزوده گردد. از این رو بالا بودن مقاومت روغن در برابر اکسید شدن از مزایای روان کننده ها محسوب میگردد.

نقطه ریزش و انجماد

نقطه ریزش یک سیال در واقع پایین ترین دمایی است که سیال در آن هنوز دارای حرکت است. هرچه نقطه ریزش یک روغن پایین تر باشد، آن روغن عملکرد بهتری در سرما خواهد داشت. هیدروکربن های پارافینی که اندیس ویسکوزیتۀ بالایی دارند، نقطه ریزش آنها پایین است.

خاصیت پاکسازی

خاصیت پاکسازی در واقع قدرت انحلال رسوب ها و آلودگی ها در روغن است. هرچه اندیس گرانروی روغن پایین تر باشد خاصیت انحلال و پاکسازی بهتری دارد. روغن های حاوی ترکیبات نفتی به روغن های پاکساز معروف هستند.

فاصلۀ جوش

فاصلۀ جوش اختلاف بین نقطه اولیه جوش و نقطه نهایی جوش است. هرچه فاصله جوش یک روغن بیشتر باشد، روغن سنگین تر بوده و ویسکوزیتۀ بالاتری دارد.

خاصیت اسیدی

وجود خاصیت اسیدی در روغن ها میتواند باعث ایجاد خوردگی در قسمت های مختلف تجهیزات شود. به این منظور باید با استفاده از مواد خنثی کننده خاصیت اسیدی روغن ها را کاهش داد.

با جمع بندی مطالب بالا میتوان به این نتیجه رسید که یک روغن مطلوب در واقع روغنی است که دارای اندیس ویسکوزیتۀ بالا، نقطه ریزش پایین، مقاوم در برابر اکسید شدن و خاصیت اسیدی پایین باشد. از آنجایی که این خواص همگی به طور یکجا در هیچ کدام از گروه های هیدروکربنی تشکیل دهندۀ روغن ها وجود ندارد، نیاز است تا با انجام تغییرات فیزیکی و شیمیایی در ساختار روغن آنها را به بهترین کیفیت ممکن رساند.

جدول زیر مشخصات گروه های مختلف هیدروکربنی در روغن ها را نشان میدهد.

| ساهتار هیدروکربنی | اندیس ویسکوزیته | نقطه انجماد | پایداری در برابر اکسید شدن |

|---|---|---|---|

| پارافین خطی | بسیار بالا | بالا | خوب |

| ایزوپارافین با یک زنجیر شاخه دار | بالا | پایین | خوب |

| نفتن ها | پایین | پایین | متوسط |

| آروماتیک ها | بسیار پایین | پایین | ضعیف |

عملیات پالایش روغن در پالایشگاه

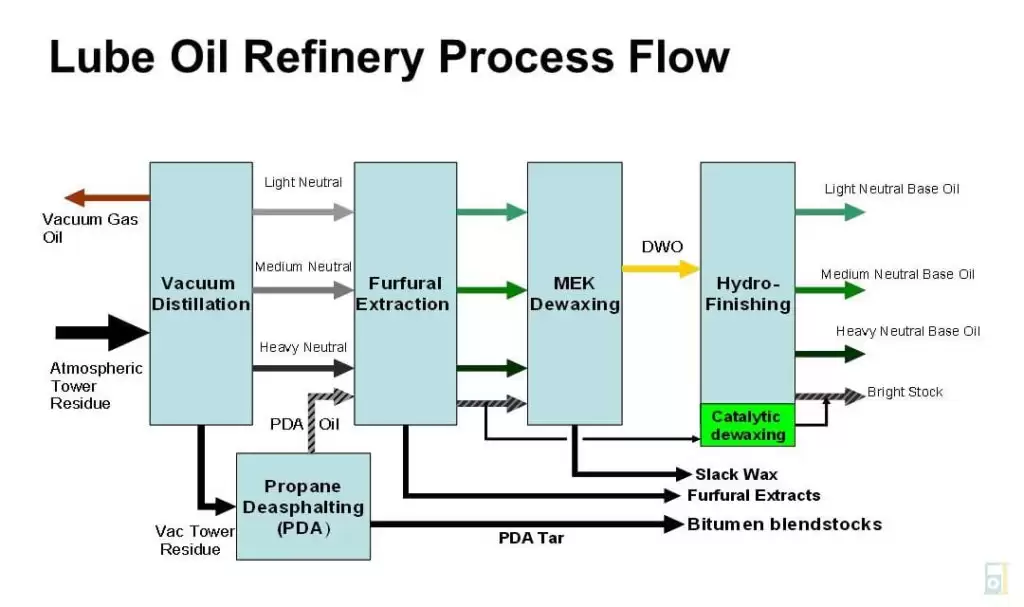

در عملیات پالایش روغن در پالایشگاه و فرآیند ها (Lube Oil Refining Process) باید با توجه به ساختار برش نفتی مورد پالایش، خواص مناسب آن را تثبیت میکند. همچنین خواص نامطلوب که باعث عدم مرغوبیت روغن میشود را حذف کرد و عملیات تصفیه نفت خام را انجام داد. این ترکیبات نامطلوب عبارتند از آروماتیک ها، ترکیبات گوگردی، ترکیبات نیتروژن دار و اکسیژن دار.

خوراک پالایشگاه روغن، محصولات خروجی از برج تقطیر خلأ می باشد. فرآورده های سبک تقطیر به عنوان پایه روغن های سبک استفاده میشوند. فراورده های میانی و سنگین تر برای روغن موتور خودرو و باقیماندۀ خلأ پایه روغن های سنگین میباشد.

یک پالایشگاه روغن دارای واحدها و فرآیند های مختلفی میباشد که در ادامه بیان خواهد شد.

آسفالت گیری (Deasphalting)

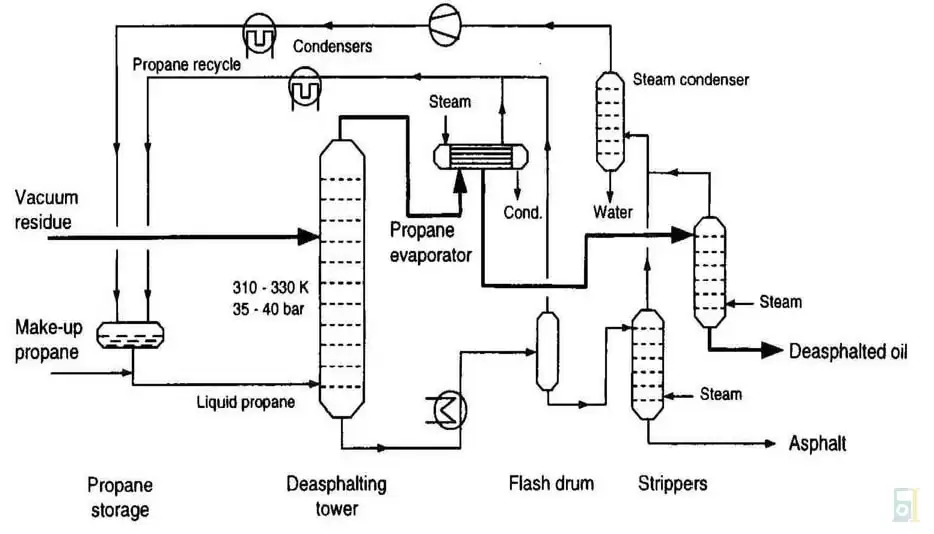

قیرها و آسفالت ها از ترکیبات نامطلوب موجود در روغن ها هستند. این مواد هیدروکربن های بسیار سنگینی هستند که دارای مقادیری گوگرد، نیتروژن و اکسیژن میباشند. به علت دمای جوش بالای قیر نمیتوان آن را به وسیلۀ تقطیر از روغن جدا کرد. بنابراین برای جداسازی قیرها از روش استخراج با حلال استفاده میگردد.

از هیدروکربن های سبک مانند اتان، پروپان، بوتان و پنتان برای حل کردن و رسوب دادن آسفالت استفاده میکنند. از بین این هیدروکربن ها، پروپان بهترین کیفیت آسفالت گیری را داشته و معمولاً در پالایش روغن در پالایشگاه ها از آن استفاده میکنند. از خصوصیات پروپان این است که در دما های بالا خاصیت حلالیت آن کاهش مییابد و باید در دماهای زیر 40˚ C استفاده شود.

شرح عملیات آسفالت گیری به این صورت است که فراوردۀ برج خلأ در ابتدا وارد ستون استخراج شده که فشاری حدود 30 تا 40 اتمسفر دارد و با پروپان تماس پیدا میکند. در اثر تماس با پروپان این فراورده به دو فاز روغن و آسفالت تفکیک میشود. آسفالت در پایین برج جمع شده و روغن به قسمت بالایی میرود. در قسمت پایین برج، با کاهش دما حلالیت روغن را در جریان صعودی پروپان بیشتر کرده و از این طریق روغن باقیمانده در آسفالت جدا میشود. در قسمت بالای ستون برعکس بوده و دما را افزایش میدهند تا آسفالت از روغن جدا شود.

پس از این قسمت محصولات خروجی وارد قسمت بازیابی حلال میشوند تا پروپان از آنها جدا شده و دوباره به چرخه بازگردانده شود. به منظور بازیابی حلال از سیستم تبخیر آنی دو مرحله ای استفاده میشود. نهایتاً روغن آسفالت گیری شده وارد مرحلۀ بعدی پالایش میشود.

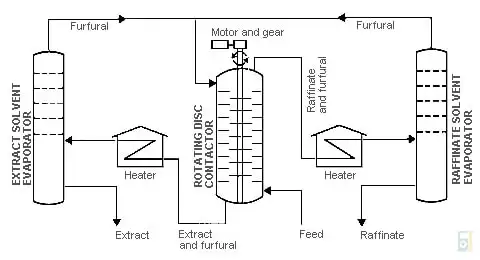

استخراج آروماتیک ها

ترکیبات آروماتیک اندیس ویسکوزیتۀ پایینی داشته و وجود آنها در روغن ها باعث کاهش کیفیت روغن میشود. جداسازی آروماتیک ها از روغن باید به روش استخراج با حلال در پالایشگاه روغن انجام شود. از جمله حلال هایی که برای استخراج مواد آروماتیک از روغن ها به کار میروند عبارتند از: فورفورال، فنل، انیدرید سولفور، ان متیل پیرولیدین و دوئوسل. هرچه میزان حلال در فرآیند بیشتر شود، مقدار مادۀ تصفیه شده کاهش یافته اما کیفیت آن بهتر میشود.

برای استخراج آروماتیک ها معمولاً از فورفورال به عنوان حلال استفاده میشود که دارای خواص نسبتاً مناسبی میباشد. واحد استخراج آروماتیک ها از یک ستون سینی و یا مجهز به همزن و صفحۀ دوار تشکیل شده است. خوراک و حلال از دو طرف ستون وارد شده و باهم ترکیب میشوند. گرادیان دمایی از بالا تا پایین ستون استخراج 30 تا 50 درجه سانتی گراد است و دمای بالای ستون حدود 140 ˚C میباشد.

پس از جدایش دو فاز آروماتیک و روغن از هم فاز روغن جهت تصفیۀ مجدد به ستون استخراج فرستاده میشود. نهایتاً پس از پاکسازی کامل وارد قسمت جداسازی حلال میشود. در این قسمت فورفورال به وسیلۀ انحلال در آب و تقطیر از فراورده ها جدا شده و به چرخه بازگردانده میشود. همچنین روغن تصفیه شده وارد قسمت موم گیری پالایشگاه میشود.

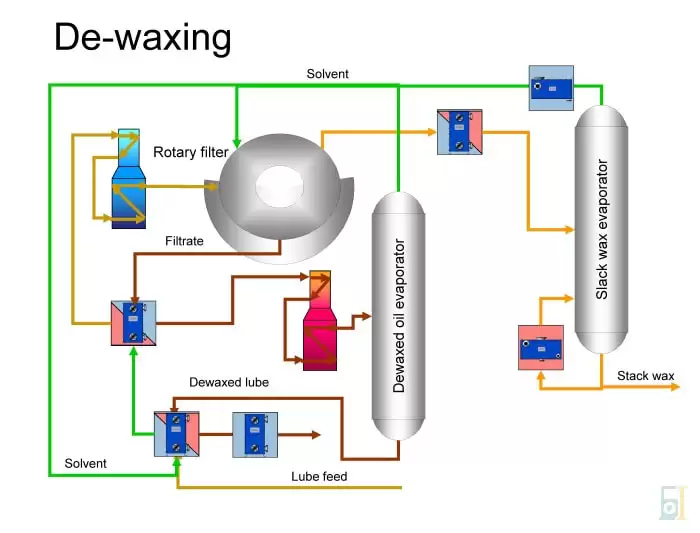

عملیات موم گیری (Dewaxing)

روغن های خروجی از واحد استخراج عموماً دارای نقطه انجماد بالایی (در حدود 20 تا 50 درجه سانتی گراد) هستند. وجود پارافین های سنگین و موم ها در روغن سبب این بالا بودن نقطه انجماد میشود. بالا بودن نقطه انجماد روغن عملاً آن را غیر قابل استفاده میکند. از این رو یکی از واحد های مهم پالایش روغن در پالایشگاه، واحد موم گیری بوده که به حذف این ترکیبات پارافینی از روغن میپردازد.

موم گیری به دو روش با حلال و بدون حلال انجام میشود. در روش بدون حلال که امروزه کمتر استفاده میشود، روغن را سرد میکنند تا موم در آن متبلور و جدا شود و سپس به وسیلۀ صافی آن را جدا میکنند. اما در روش با حلال ابتدا خوراک را با حلال مخلوط کرده و سپس تا دمای -25 ˚C سرد میکنند. وجود حلال باعث میشود تا مومها بهتر رسوب کرده و روغن روان تر و راحت تر جریان یابد و جدا شود.

در این فرآیند پس از افزودن حلال و سرد کردن، مواد نامحلول و موم ها متبلور شده و به کمک صافی های دوار، موم کاملاً از روغن جدا میشود. سپس محصولات وارد بخش جداسازی حلال شده تا حلال از روغن جدا شده و به چرخه بازگردد. حلال های مختلفی میتوانند برای واحد موم گیری استفاده شوند. از جمله حلال های مورد استفاده در واحد موم گیری میتوان به ترکیبی از بنزن و تولوئن با استون و متیل اتیل کتون و یا پروپان به تنهایی اشاره کرد.

در فرآیند موم گیری هرچه سرعت سرد کردن روغن کمتر باشد بلورهای موم درشت تر شده و موم گیری بهتر انجام میشود. همچنین در مرحلۀ بعد هرچه صافی تندتر بچرخد موم گیری بهتر بوده و روغن با کیفیت تر خواهد شد. روغن خروجی از واحد موم گیری جهت انجام عملیات های نهایی وارد قسمت تصفیه با هیدروژن میشود.

عملیات تصفیه نهایی

پس از آن که روغن از مراحل آسفالت گیری، استخراج با حلال و موم گیری عبور کرد نهایتاً باید یک سری عملیات تصفیه بر روی آن انجام شود. عملیات تصفیه باعث میشود تا روغن پایدارتر شده و رنگ و ظاهر بهتری پیدا کند.

در گذشته به منظور تصفیۀ روغن از خاک های جاذب رنگ بر استفاده میشد که امروزه این روش به دلیل هزینۀ بالا مورد اقبال نبوده و از عملیات تصفیۀ هیدروژنی برای تصفیۀ روغن استفاده میشود. جنس خاک های رنگ بر معمولاً از سیلیکات های آلومینیوم بوده و در ترکیب با اسید سولفوریک یا اسید کلریدریک به روغن اضافه میشوند و سبب بهبود رنگ و ظاهر روغن میشوند.

در عملیات تصفیۀ هیدروژنی روغن، مخلوطی از روغن و گاز هیدروژن وارد کوره شده و پس از بالا رفتن دما وارد راکتور میشوند و از بستر کاتالیزور عبور میکند. کاتالیزور مورد استفاده در این فرآیند معمولاً از جنس آهن–کبالت–مولبیدن میباشد. در این فرآیند فشار راکتور بین 60 تا 65 اتمسفر و دمای راکتور بین 230 تا 340 درجه سانتی گراد قرار دارد. روغن تصفیه شده پس از خروج از راکتور، طی دو مرحله وارد تجهیزات جداساز شده و مواد اضافی و گازهای آن جدا میشود. گاز هیدروژن جداشده به چرخه باز میگردد و روغن تصفیه شده پس از خشک شدن، از سیستم خارج میشود.

محصولات خروجی پالایشگاه روغن

هر پالایشگاه روغن با توجه به نیاز های بازار به تولید محصولات مختلف میپردازد. مهم ترین محصول تولیدی از پالایش روغن در پالایشگاه ها، روغن موتور خودرو ها می باشد. دیگر محصولات تولیدی یک پالایشگاه روغن عبارتند از:

- روغن های مورد استفاده در خودرو ها مانند روغن گیربکس، روغن ترمز، روغن موتورهای دیزلی و…

- روغن های صنعتی مانند روغن توربین، روغن کمپرسور، روغن هیدرولیک، روغن انتقال حرارت، روغن ماشین آلات کشاورزی، روغن عملیات فلز کاری، روغن نساجی، روغن ماشین ابزار، روغن ترانسفورماتور

- گریس ها

- ضدیخ و ضد جوش

خوب بود. فقط یه توضیحی راجع به روش جداسازی حلال ها از محلول قیر نهایی می نوشتید.

خوب بود. ولی مرحله کاتالیزور تو فاز نهایی تصفیه هیدروژنی رو جا انداختید. در ضمن یه توضیح راجع به دسته بندی روغن ها کم داشت.

مقاله مفید و جامعی بود. ولی ایکاش راجع به بازیابی دو مرحله ای حلال از روغن در فرایند تغلیظ قیر بیشتر صحبت می شد.